|

| Figura 1. Taiichi Ohno creador de JIDOKA Fuente: http://www.renault-consulting.es/blog/lean/si- taiichi-ohno-levantara-la-cabeza/ |

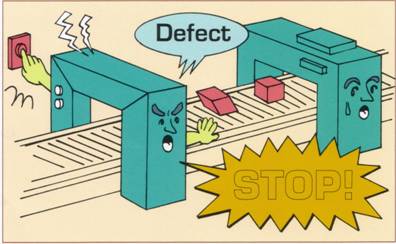

Jidoka significa "automatización inteligente" o "automatización humanizada". En la práctica, significa que un proceso automatizado es lo suficientemente "consciente" de sí mismo por lo que podrá:

- Detectar mal funcionamientos de los procesos o defectos de los productos

- Detenerse por si solo

- Alertar al operario

Una meta futura de la automatización con un toque humano es la autocorrección. Esto generalmente no es justificado por los análisis actuales de costo-beneficio. (Olofsson, 2011)

|

| Figura 2. Jidoka en caracteres kanji Fuente: http://www.iat.es/2013/09/que-es-jidoka/ |

Para Taiichi Ohno, que es su creador, Jidoka es una palabra japonesa que no tiene traducción al español, aunque algunos han propuesto el término “autonomación”, para Taiichi, el Sistema Productivo Toyota se apoya en dos pilares fundamentales del Lean: Jidoka y Just In Time. (Crosby, 2010)

|

| Figura 2. Telar automático por Sakichi Toyoda, La palabra jidoka tiene sus raíces en esta invención del fundador del Grupo Toyota. Fuente: http://www.autobild.es/coches/historia-toyota |

Jidoka puede

resultar un concepto revolucionario, ya que rompe varios paradigmas clásicos en

los entornos productivos, uno de ellos es chocar con los esquemas de

organización tayloristas anteriores, donde sólo el jefe de planta puede detener

la cadena de producción, y donde los trabajadores necesitan ser supervisados

mediante una escalera jerárquica de mando. (Crosby, 2010).

En lo que respecta a la calidad, no se trata de establecer múltiples puntos de control a lo largo de todo el proceso productivo, sino de modificar este proceso para que dicho control sea innecesario o automático, de forma que no haga falta dedicar operarios a la inspección, y estos puedan dedicarse a otras labores más productivas. (Bolea, 2013)

"La verdadera calidad no se controla, se fabrica"

Philip Crosby